Kundenspezifisches, aus Kohlefaser geformtes Produkt

Der Herstellungsprozess von Kohlenstofffaserprodukten wird in Formverfahren, Handklebeverfahren, Vakuumsack-Heißpressverfahren, Wickelformverfahren und Abfallformverfahren unterteilt.

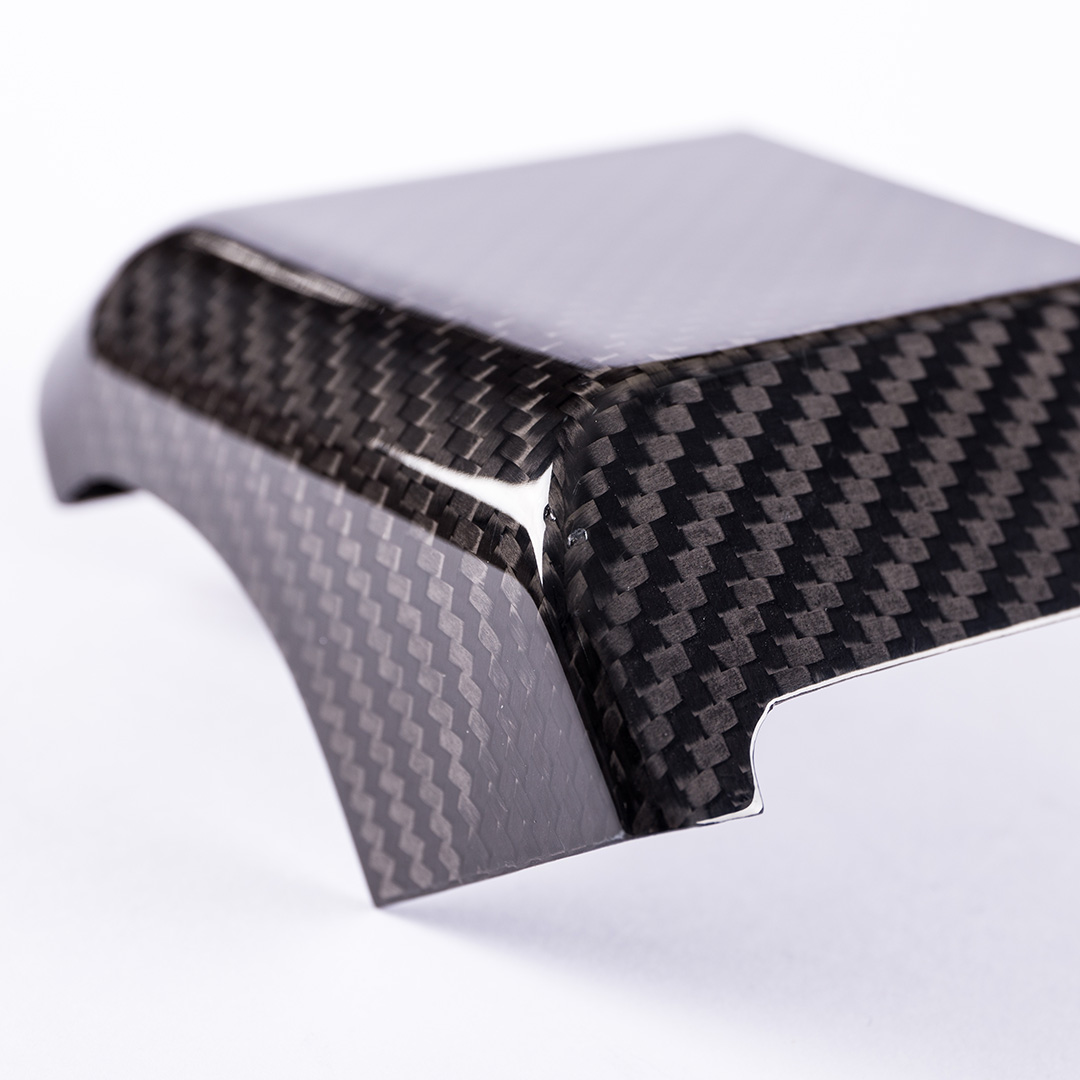

Das Formgebungsverfahren für Kohlenstofffasern erfolgt hauptsächlich mittels Pressmaschine und Metallform unter Hochtemperatur- und Hochdruckbedingungen. Es handelt sich um die Formgebung von Kohlenstofffaser-Prepregs.

Das Prepreg besteht aus Kohlenstofffasergarn, Epoxidharz, Trennpapier und weiteren Materialien. Durch Beschichtung, Heißpressen, Abkühlen, Folienherstellung, Aufwickeln und andere Verarbeitungsschritte entsteht das Kohlenstofffaser-Prepreg, auch bekannt als getauchtes Kohlenstofffasergewebe. Der Name „Prepreg“ rührt daher, dass es sich lediglich um die erste Imprägnierung mit Harz handelt; die Kohlenstofffasern erhalten erst durch diese Imprägnierung ihre endgültige Form.

Benötigen Sie ein individuell angefertigtes Bauteil? Beginnen Sie mit einer Skizze oder einer CAD-Datei – die meisten Hersteller arbeiten mit Ihnen zusammen, um das Design zu verfeinern und es produktionsreif zu machen.

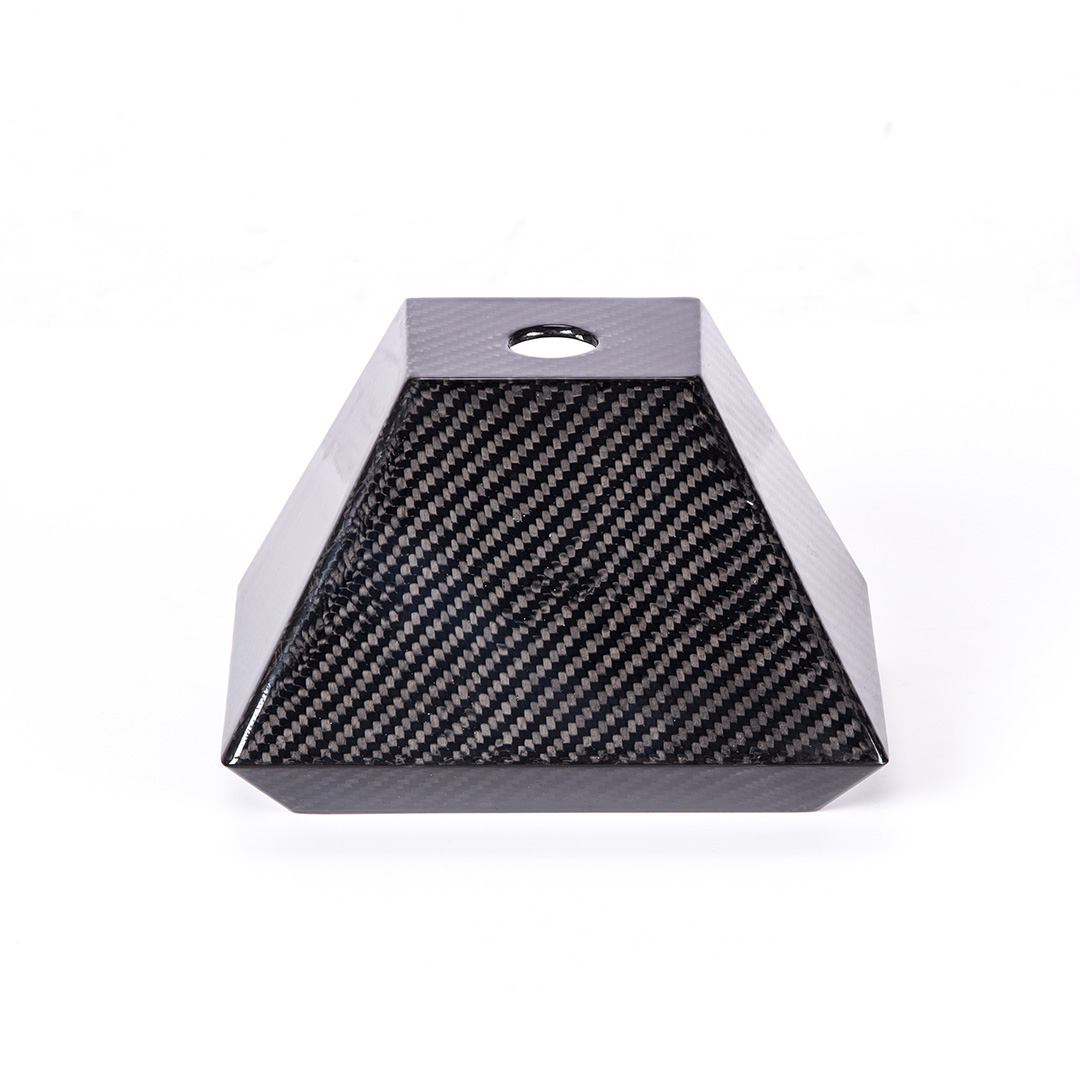

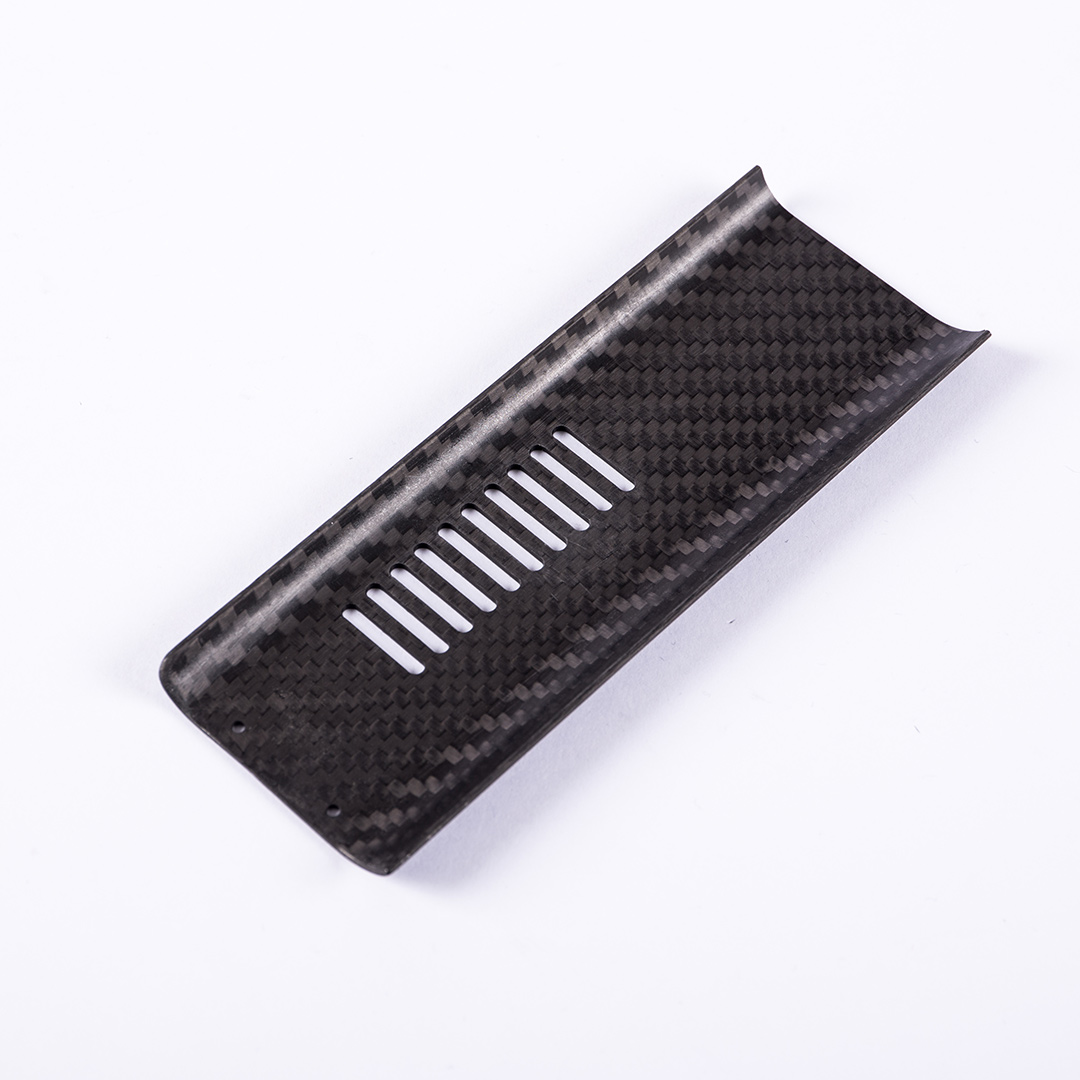

Kundenspezifisch geformte Produkte aus Kohlefaser sind maßgeschneiderte Bauteile, die durch Formgebung von kohlenstofffaserverstärkten Verbundwerkstoffen in spezifische Formen hergestellt werden. Diese Teile sind darauf ausgelegt, Probleme zu lösen, bei denen herkömmliche Materialien an ihre Grenzen stoßen, beispielsweise wenn ein geringes Gewicht, extreme Festigkeit oder Beständigkeit gegenüber rauen Bedingungen erforderlich ist.

So funktioniert es (einfache Schritte):

- DesignTeilen Sie Ihr 3D-Modell, Ihre Skizze oder Ihren Prototyp. Unsere Ingenieure optimieren ihn für die Kohlefaser-Verarbeitung und das Formverfahren.

- FormenherstellungEs wird eine maßgeschneiderte Form (oft aus Aluminium oder Verbundmaterial) angefertigt, die Ihrem Design entspricht.

- Laminieren & AushärtenKohlenstofffaserplatten werden mit Harz in die Form geschichtet und anschließend unter Hitze/Druck ausgehärtet, um die nötige Festigkeit zu erzielen.

- Abschluss: Zurechtgeschnitten, geschliffen und (falls erforderlich) beschichtet für ein glattes, gebrauchsfertiges Teil.

Anwendungsgebiete (Beispiele aus der Praxis):

- Autos/Motorräder: Maßgefertigte Lufteinlässe, Armaturenbrettverkleidungen oder leichte Halterungen zur Steigerung von Geschwindigkeit und Effizienz.

- IndustrieKorrosionsbeständige Schutzvorrichtungen, Roboterarme oder Sensorgehäuse für Fabriken.

- Konsumgüter: Robuste Drohnenrahmen, Kameraausrüstung oder hochwertige Fahrradkomponenten.

- Reparaturen: Verstärkt werden verschlissene Maschinenteile, anstatt sie komplett zu ersetzen.